အလူမီနီယမ်သည် သံမဏိမဟုတ်သော သတ္တုကို အသုံးအများဆုံး အကြောင်းရင်းများစွာရှိပါသည်။ ၎င်းသည် အလွန်ပျော့ပြောင်းနိုင်သောကြောင့် ကျယ်ပြန့်သော applications များအတွက် သင့်လျော်သည်။ ၎င်း၏ ductility သည် ၎င်းအား အလူမီနီယမ်သတ္တုပြားအဖြစ် ပြုလုပ်နိုင်စေပြီး ၎င်း၏ ductility သည် အလူမီနီယမ်အား ချောင်းများနှင့် ဝါယာကြိုးများအဖြစ်သို့ ဆွဲထုတ်နိုင်စေပါသည်။

အလူမီနီယမ်သည် သံချေးတက်ခြင်းကို ခံနိုင်ရည်မြင့်မားသောကြောင့် ပစ္စည်းသည် လေနှင့်ထိတွေ့သောအခါ သဘာဝအတိုင်း အကာအကွယ်အောက်ဆိုဒ်အလွှာတစ်ခုအဖြစ် ဖြစ်ပေါ်လာမည်ဖြစ်သည်။ ပိုမိုခိုင်ခံ့သောကာကွယ်မှုကိုပေးစွမ်းရန် ဤဓာတ်တိုးမှုကိုလည်းအတုယူနိုင်သည်။ အလူမီနီယံ၏ သဘာဝအကာအကွယ်အလွှာသည် ကာဗွန်သံမဏိထက် သံချေးတက်ခြင်းကို ပိုမိုခံနိုင်ရည်ရှိစေသည်။ ထို့အပြင်၊ အလူမီနီယမ်သည် ကာဗွန်သံမဏိနှင့် သံမဏိထက် ပိုမိုကောင်းမွန်သော အပူလျှပ်ကူးပစ္စည်းနှင့် လျှပ်စစ်စပယ်ယာဖြစ်သည်။

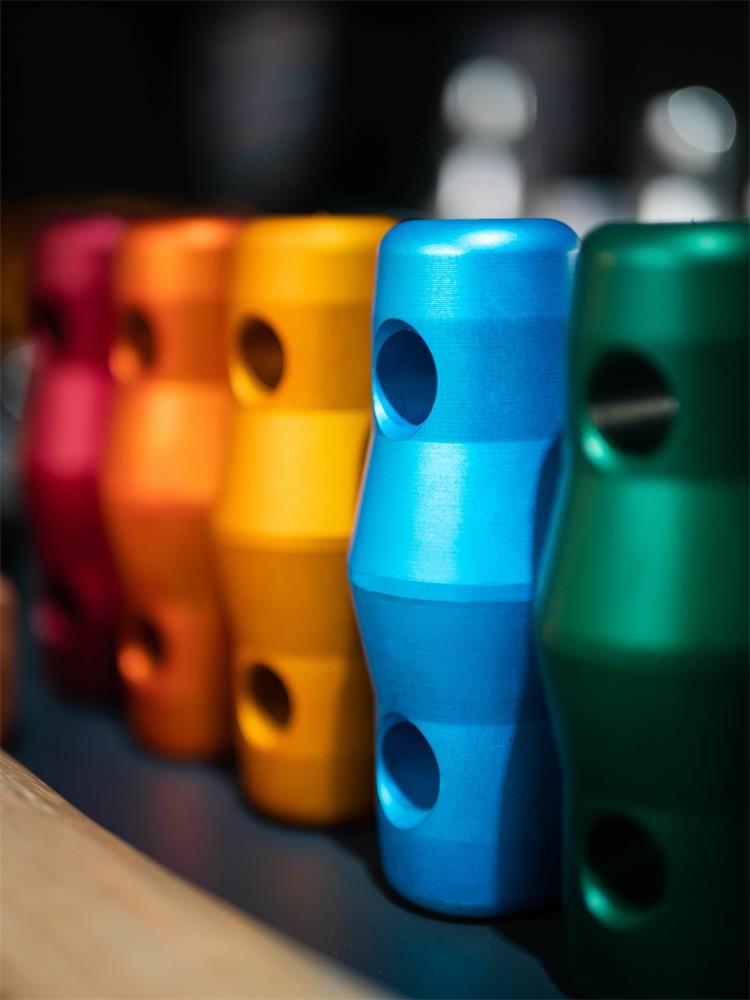

ï¼အလူမီနီယံသတ္တုပြား )

၎င်းသည် သံမဏိထက် ပိုမိုမြန်ဆန်စွာ လုပ်ဆောင်ရန် ပိုမိုလွယ်ကူပြီး ၎င်း၏ ခိုင်ခံ့မှုနှင့် အလေးချိန် အချိုးသည် ခိုင်ခံ့မာကျောသော ပစ္စည်းများ လိုအပ်သော အပလီကေးရှင်းများစွာအတွက် ရွေးချယ်မှုတစ်ခု ဖြစ်စေသည်။ နောက်ဆုံးတွင်၊ အခြားသတ္တုများနှင့် နှိုင်းယှဉ်ပါက အလူမီနီယမ်သည် ကောင်းမွန်စွာ ပြန်လည်အသုံးပြုနိုင်သောကြောင့် ချစ်ပ်ပစ္စည်းများကို ထိန်းသိမ်း၊ အရည်ကျိုပြီး ပြန်လည်အသုံးပြုနိုင်ပါသည်။ သန့်စင်သော အလူမီနီယမ် ထုတ်လုပ်ရန် လိုအပ်သော စွမ်းအင်နှင့် နှိုင်းယှဉ်ပါက အလူမီနီယမ်ကို ပြန်လည်အသုံးပြုခြင်းဖြင့် စွမ်းအင်၏ 95% အထိ သက်သာစေပါသည်။

အထူးသဖြင့် သံမဏိနှင့် နှိုင်းယှဉ်လျှင် အလူမီနီယမ်ကို အသုံးပြုရာတွင် အားနည်းချက်အချို့ရှိသည်။ ၎င်းသည် သံမဏိကဲ့သို့ မာကျောသည်မဟုတ်ပါ၊ ၎င်းသည် ပိုကြီးသောအကျိုးသက်ရောက်မှုကိုခံနိုင်ရည်ရှိသော သို့မဟုတ် အလွန်မြင့်မားသောဝန်အားကိုခံနိုင်သော အစိတ်အပိုင်းများအတွက် ရွေးချယ်မှုညံ့စေသည်။ အလူမီနီယံ၏ အရည်ပျော်မှတ်သည်လည်း သိသိသာသာနိမ့်သည် (၆၆၀ ဒီဂရီစင်တီဂရိတ်၊ သံမဏိ၏အရည်ပျော်မှတ်၊ ၁၄၀၀ ဒီဂရီစင်တီဂရိတ်ခန့်နိမ့်သောအခါ)၊ ၎င်းသည် အလွန်မြင့်မားသောအပူချိန်ကို ခံနိုင်ရည်မရှိပေ။ ၎င်းတွင် မြင့်မားသောအပူ ချဲ့ထွင်မှုကိန်းဂဏန်းလည်းပါရှိသောကြောင့် လုပ်ဆောင်နေစဉ်အတွင်း အပူချိန်မြင့်မားပါက၊ ၎င်းသည် ပုံပျက်သွားမည်ဖြစ်ပြီး တင်းကျပ်သောသည်းခံမှုကို ထိန်းသိမ်းရန် ခက်ခဲသည်။ နောက်ဆုံးတွင်၊ စားသုံးမှုအတွင်း ပါဝါလိုအပ်ချက်မြင့်မားမှုကြောင့် အလူမီနီယမ်သည် သံမဏိထက် ဈေးပိုကြီးနိုင်သည်။

အလူမီနီယံအလွိုင်း အလူမီနီယံသတ္တုစပ်ဒြပ်စင်များ၏ ပမာဏကို အနည်းငယ် ချိန်ညှိခြင်းဖြင့်၊ မရေမတွက်နိုင်သော အလူမီနီယံသတ္တုစပ် အမျိုးအစားများကို ထုတ်လုပ်နိုင်သည်။ သို့သော်လည်း အချို့သော တေးရေးများသည် အခြားအရာများထက် ပိုမိုအသုံးဝင်ကြောင်း သက်သေပြခဲ့သည်။ ဤအသုံးများသော အလူမီနီယမ်သတ္တုစပ်များကို ပင်မသတ္တုစပ်ဒြပ်စင်များအလိုက် အုပ်စုဖွဲ့ထားသည်။ စီးရီးတစ်ခုစီတွင် တူညီသော အရည်အချင်းအချို့ရှိသည်။ ဥပမာအားဖြင့်၊ 3000၊ 4000 နှင့် 5000 စီးရီးအလူမီနီယံသတ္တုစပ်များကို အပူနှင့်မကုသနိုင်ပါ၊ ထို့ကြောင့် အအေးအလုပ်လုပ်ခြင်းကို work hardening ဟုခေါ်သည်။ ရန်

အဓိက အလူမီနီယမ်သတ္တုစပ် အမျိုးအစားများမှာ အောက်ပါအတိုင်းဖြစ်သည်။

1000 စီးရီး အလူမီနီယမ် 1xxx သတ္တုစပ်များတွင် အလေးချိန်အားဖြင့် အနည်းဆုံး အလူမီနီယမ်ပါဝင်မှု 99% ပါဝင်ပြီး အသန့်စင်ဆုံးသော အလူမီနီယံ ပါဝင်ပါသည်။ အများစုမှာ သန့်စင်သော အလူမီနီယမ်နီးပါး သတ္တုစပ်ဒြပ်စင်များ မရှိပါ။ ဥပမာအားဖြင့်၊ အလူမီနီယမ် 1199 တွင် အလေးချိန်အားဖြင့် 99.99% အလူမီနီယမ်ပါဝင်ပြီး အလူမီနီယမ်သတ္တုပြားပြုလုပ်ရန် အသုံးပြုသည်။ ဤအရာများသည် အပျော့ဆုံးအဆင့်များဖြစ်သော်လည်း ၎င်းတို့သည် အလုပ်အား မာကျောနိုင်သည်၊ ဆိုလိုသည်မှာ ထပ်ခါတလဲလဲ ပုံပျက်သွားသောအခါ ပိုသန်မာလာသည်။

2000 စီးရီး 2000 စီးရီးအလူမီနီယမ်၏ အဓိကသတ္တုစပ်ဒြပ်စင်မှာ ကြေးနီဖြစ်သည်။ ဤအလူမီနီယံအဆင့်များသည် မိုးရွာသွန်းမှုကို မာကျောစေပြီး သံမဏိကဲ့သို့ ခိုင်ခံ့စေသည်။ မိုးရွာခြင်းတွင် အခြားသတ္တုများ၏ သတ္တုရည်များ (သတ္တုအစိုင်အခဲဖြစ်နေစဉ်) မိုးရွာနိုင်စေရန်အတွက် သတ္တုကို အပူချိန်တစ်ခုသို့ အပူပေးခြင်းဖြင့် ပါဝင်ပါသည်။ သို့သော်၊ ကြေးနီဖြည့်စွက်မှုကြောင့်၊ 2xxx အလူမီနီယံအဆင့်များသည် ချေးခံနိုင်ရည်နည်းပါးသည်။ အလူမီနီယမ် 2024 တွင် မန်းဂနိစ်နှင့် မဂ္ဂနီဆီယမ်တို့လည်း ပါဝင်ပြီး အာကာသယာဉ်အစိတ်အပိုင်းများတွင် အသုံးပြုသည်။

စီးရီး ၃၀၀၀ မန်းဂနိစ်သည် အလူမီနီယမ် 3000 စီးရီးတွင် အရေးအကြီးဆုံး ဖြည့်စွက်ဒြပ်စင်ဖြစ်သည်။ ဤအလူမီနီယမ်သတ္တုစပ်များသည်လည်း အလုပ်ကြမ်းနိုင်သည် (၎င်းသည် လုံလောက်သော မာကျောမှုအဆင့်ကို ရရှိရန် လိုအပ်သည်၊ အကြောင်းမှာ ဤအလူမီနီယမ်အဆင့်များကို အပူနှင့် မကုသနိုင်သောကြောင့်)။ အလူမီနီယမ် 3004 တွင် မဂ္ဂနီဆီယမ်၊ အလူမီနီယမ် အဖျော်ယမကာဗူးများတွင် အသုံးပြုသည့် သတ္တုစပ်နှင့် ၎င်း၏ မာကျောသော မျိုးကွဲများ ပါဝင်သည်။

4000 စီးရီး 4000 စီးရီးအလူမီနီယမ်တွင် အဓိကသတ္တုစပ်ဒြပ်စင်အဖြစ် ဆီလီကွန်ပါဝင်သည်။ ဆီလီကွန်သည် 4xxx အဆင့် အလူမီနီယမ်၏ အရည်ပျော်မှတ်ကို လျှော့ချပေးသည်။ အလူမီနီယမ် 4043 ကို 6000 စီးရီး အလူမီနီယမ် သတ္တုစပ်များကို ဂဟေဆော်ရန်အတွက် အဖြည့်ခံပစ္စည်းအဖြစ် အသုံးပြုပြီး အလူမီနီယမ် 4047 ကို စာရွက်နှင့် အကွက်အဖြစ် အသုံးပြုပါသည်။

5000 စီးရီး မဂ္ဂနီဆီယမ်သည် 5000 စီးရီးတွင် အဓိကသတ္တုစပ်ဒြပ်စင်ဖြစ်သည်။ ဤအဆင့်များသည် အကောင်းဆုံးချေးခံနိုင်ရည်ရှိသောကြောင့် ၎င်းတို့ကို ရေကြောင်းအသုံးပြုမှု သို့မဟုတ် လွန်ကဲသောပတ်ဝန်းကျင်နှင့်ရင်ဆိုင်နေရသော အခြားအခြေအနေများတွင် အသုံးပြုလေ့ရှိပါသည်။ အလူမီနီယမ် 5083 သည် အဏ္ဏဝါအစိတ်အပိုင်းများတွင် အသုံးများသော သတ္တုစပ်တစ်ခုဖြစ်သည်။

6000 စီးရီး မဂ္ဂနီဆီယမ်နှင့် ဆီလီကွန် နှစ်မျိုးလုံးကို အသုံးအများဆုံး အလူမီနီယံသတ္တုစပ်များ ပြုလုပ်ရန် အသုံးပြုသည်။ အဆိုပါဒြပ်စင်များ၏ပေါင်းစပ်မှုကို 6000 စီးရီးဖန်တီးရန်အသုံးပြုသည်၊ ၎င်းသည်ပုံမှန်အားဖြင့်လုပ်ဆောင်ရန်လွယ်ကူပြီးမိုးရွာသွန်းမှုမာကျောသည်။ အထူးသဖြင့် 6061 သည် အသုံးအများဆုံး အလူမီနီယံသတ္တုစပ်များထဲမှ တစ်ခုဖြစ်ပြီး သံချေးတက်ခြင်းကို ခံနိုင်ရည်မြင့်မားသည်။ တည်ဆောက်ပုံနှင့် အာကာသဆိုင်ရာ အသုံးချမှုများတွင် အသုံးများသည်။

7000 စီးရီး ဤအလူမီနီယမ်သတ္တုစပ်များကို ဇင့်ဖြင့်ပြုလုပ်ထားပြီး တစ်ခါတစ်ရံတွင် ကြေးနီ၊ ခရိုမီယမ်နှင့် မဂ္ဂနီဆီယမ်တို့ပါရှိသည်။ ၎င်းတို့သည် အလူမီနီယံသတ္တုစပ်များအားလုံးတွင် အပြင်းထန်ဆုံးဖြစ်လာစေရန် မိုးရွာသွန်းမှုကို ခိုင်မာစေနိုင်သည်။ 7000 grade ကို ၎င်း၏ မြင့်မားသော စွမ်းအားကြောင့် အာကာသဆိုင်ရာ အသုံးချမှုများတွင် မကြာခဏ အသုံးပြုလေ့ရှိသည်။ 7075 သည် သာမန်အဆင့်ဖြစ်သည်။ ၎င်း၏ ချေးခံနိုင်ရည်သည် 2000 စီးရီးပစ္စည်းများထက် မြင့်မားသော်လည်း ၎င်း၏ ချေးခံနိုင်ရည်မှာ အခြားသတ္တုစပ်များထက် နည်းပါးသည်။ ဤသတ္တုစပ်ကို အများအားဖြင့် အသုံးပြုသော်လည်း အာကာသဆိုင်ရာအသုံးချမှုများအတွက် အထူးသင့်လျော်ပါသည်။ ရန်

ဤအလူမီနီယမ်သတ္တုစပ်များကို ဇင့်ဖြင့်ပြုလုပ်ထားပြီး တစ်ခါတစ်ရံတွင် ကြေးနီ၊ ခရိုမီယမ်၊ နှင့် မဂ္ဂနီဆီယမ်တို့ဖြစ်ပြီး မိုးရွာသွန်းမှုကြောင့် မာကျောခြင်းဖြင့် အလူမီနီယံသတ္တုစပ်များအားလုံးတွင် အပြင်းထန်ဆုံးဖြစ်လာနိုင်သည်။ Class 7000 ကို ၎င်း၏ မြင့်မားသော စွမ်းအားကြောင့် အာကာသဆိုင်ရာ အသုံးချမှုများတွင် အများအားဖြင့် အသုံးပြုကြသည်။ 7075 သည် အခြားသတ္တုစပ်များထက် ချေးခံနိုင်ရည်နည်းပါးသော ယေဘူယျအဆင့်ဖြစ်သည်။

၈၀၀၀ တွဲ 8000 စီးရီးသည် အခြားသော အလူမီနီယမ်သတ္တုစပ် အမျိုးအစားများနှင့် သက်ဆိုင်ခြင်းမရှိသော ယေဘုယျအသုံးအနှုန်းဖြစ်သည်။ ဤသတ္တုစပ်များတွင် သံနှင့် လစ်သီယမ် အပါအဝင် အခြားဒြပ်စင်များစွာ ပါဝင်နိုင်သည်။ ဥပမာအားဖြင့်၊ 8176 အလူမီနီယမ်တွင် သံ 0.6% နှင့် ဆီလီကွန် 0.1% ပါ၀င်ပြီး ဝိုင်ယာကြိုးများပြုလုပ်ရာတွင် အသုံးပြုပါသည်။

အလူမီနီယမ် အပူဒဏ်ခံခြင်း နှင့် မျက်နှာပြင် ကုသမှု

အပူကုသမှုသည် သာမာန်အေးစက်ခြင်းလုပ်ငန်းစဉ်တစ်ခုဖြစ်ပြီး၊ ဆိုလိုသည်မှာ ၎င်းသည် ဓာတုအဆင့်တွင် သတ္တုများစွာ၏ ပစ္စည်းဂုဏ်သတ္တိများကို ပြောင်းလဲစေသည်။ အထူးသဖြင့် အလူမီနီယမ်အတွက်၊ မာကျောမှုနှင့် ကြံ့ခိုင်မှုကို တိုးမြှင့်ရန် လိုအပ်သည်။ မကုသရသေးသော အလူမီနီယမ်သည် ပျော့ပျောင်းသောသတ္တုတစ်မျိုးဖြစ်သောကြောင့် အချို့သောအသုံးချပရိုဂရမ်များကို ခံနိုင်ရည်ရှိစေရန်အတွက် အချို့သော ချိန်ညှိမှုလုပ်ငန်းစဉ်ကို ဖြတ်သန်းရန်လိုအပ်ပါသည်။ အလူမီနီယံအတွက်၊ လုပ်ငန်းစဉ်ကို အဆင့်နံပါတ်၏အဆုံးတွင် အက္ခရာအမည်ဖြင့် ဖော်ပြသည်။

အပူကုသမှု 2xxx၊ 6xxx နှင့် 7xxx စီးရီး အလူမီနီယံများအားလုံး အပူကုသနိုင်ပါသည်။ ၎င်းသည် သတ္တု၏ ခိုင်ခံ့မှုနှင့် မာကျောမှုကို တိုးမြှင့်ရန် ကူညီပေးပြီး အချို့သော အပလီကေးရှင်းများအတွက် အကျိုးရှိသည်။ အခြားသတ္တုစပ် 3xxx၊ 4xxx နှင့် 5xxx တို့သည် ခိုင်ခံ့မှုနှင့် မာကျောမှုတိုးလာစေရန် အအေးခံနိုင်စေပါသည်။ မည်သည့်ကုသမှုကိုအသုံးပြုကြောင်းဆုံးဖြတ်ရန် သတ္တုစပ်တွင် မတူညီသောအက္ခရာအမည်များ (အပူခံအမည်များ) ထည့်နိုင်သည်။ ဤအမည်များမှာ-

F သည် ထုတ်လုပ်မှုအခြေအနေတွင်ရှိနေကြောင်း၊ သို့မဟုတ် ပစ္စည်းသည် မည်သည့်အပူကုသမှုမှ မခံယူရသေးကြောင်း ဖော်ပြသည်။

H ဆိုသည်မှာ ပစ္စည်းသည် အပူကုသမှုနှင့် တပြိုင်နက် လုပ်ဆောင်သည်ဖြစ်စေ မလုပ်ဆောင်သည်ဖြစ်စေ ခိုင်မာစေသော အလုပ်တစ်မျိုးမျိုးကို ကြုံတွေ့ရသည်ဟု ဆိုလိုသည်။ "H" ပြီးနောက် နံပါတ်သည် အပူကုသမှုနှင့် မာကျောမှုအမျိုးအစားကို ညွှန်ပြသည်။

O သည် အလူမီနီယမ်ကို နှမ်းထားပြီး ခိုင်ခံ့မှုနှင့် မာကျောမှုကို လျော့နည်းစေသည်ဟု ညွှန်ပြသည်။ ဒါက ထူးဆန်းတဲ့ ရွေးချယ်မှုတစ်ခုလို့ ထင်ရပါတယ်- ဘယ်သူက ပိုပျော့ပျောင်းတဲ့ ပစ္စည်းကို လိုချင်မလဲ။ သို့ရာတွင်၊ လိမ်းဆေးသည် အချို့သောကုန်ထုတ်လုပ်မှုနည်းလမ်းများအတွက် အကျိုးကျေးဇူးရှိသော၊ ပိုမိုပြင်းထန်နိုင်ပြီး၊ ပျော့ပျောင်းစေမည့် လုပ်ငန်းစဉ်ပိုမိုလွယ်ကူစေသည့် ပစ္စည်းကို ထုတ်လုပ်ပေးပါသည်။

T သည် အလူမီနီယံအား အပူဖြင့် ကုသပြီးဖြစ်ကြောင်း ညွှန်ပြပြီး "T" ပြီးနောက် နံပါတ်သည် အပူကုသမှု လုပ်ငန်းစဉ်အသေးစိတ်များကို ညွှန်ပြသည်။ ဥပမာအားဖြင့်၊ Al 6061-T6 သည် ဖြေရှင်းချက်အပူကို 980 ဒီဂရီဖာရင်ဟိုက်တွင် ထိန်းသိမ်းထားပြီး လျှင်မြန်စွာအအေးခံရန်အတွက် ရေတွင် မီးငြိမ်းသွားပြီးနောက် 325 နှင့် 400 ဒီဂရီဖာရင်ဟိုက်အကြား အိုမင်းရင့်ရော်မှုကို ကုသသည်။

မျက်နှာပြင်ကုသမှု အလူမီနီယမ်ကို အသုံးချနိုင်သော မျက်နှာပြင် ကုသမှုများစွာ ရှိပြီး မျက်နှာပြင် ကုသမှု တစ်ခုစီတွင် မတူညီသော အသုံးချမှုများအတွက် သင့်လျော်သော အသွင်အပြင်နှင့် ကာကွယ်မှု လက္ခဏာများ ရှိသည်။ ရန်

ပွတ်ပြီးနောက် ပစ္စည်းအပေါ် သက်ရောက်မှုမရှိပါ။ ဤမျက်နှာပြင် ကုသမှုသည် အချိန်နှင့် အားစိုက်ထုတ်မှု နည်းရန် လိုအပ်သော်လည်း များသောအားဖြင့် အလှဆင် အစိတ်အပိုင်းများအတွက် မလုံလောက်ဘဲ လုပ်ဆောင်ချက်နှင့် သင့်လျော်မှုကိုသာ စမ်းသပ်သည့် ရှေ့ပြေးပုံစံများအတွက် အသင့်တော်ဆုံးဖြစ်သည်။

Sanding သည် စက်ဖြင့်ပြုလုပ်ထားသော မျက်နှာပြင်မှ နောက်တစ်ဆင့်တက်ပါသည်။ ချောမွေ့သော မျက်နှာပြင်ကို ထုတ်ပေးရန်အတွက် ချွန်ထက်သော ကိရိယာများ အသုံးပြုခြင်းနှင့် ပြီးဆုံးခြင်း ဖြတ်သန်းမှုများကို ပိုမိုအာရုံစိုက်ပါ။ ၎င်းသည် အစိတ်အပိုင်းများကို စမ်းသပ်ရာတွင် အသုံးပြုလေ့ရှိသော ပိုမိုတိကျသော စီမံဆောင်ရွက်ပေးသည့်နည်းလမ်းလည်းဖြစ်သည်။ သို့သော်၊ ဤလုပ်ငန်းစဉ်သည် စက်ခြေရာများကို ချန်ထားဆဲဖြစ်သောကြောင့် ၎င်းကို နောက်ဆုံးထုတ်ကုန်တွင် အသုံးမပြုပါ။

Sandblasting သည် အလူမီနီယံ အစိတ်အပိုင်းများပေါ်တွင် ဖန်ပုတီးအသေးလေးများကို ဖြန်းခြင်းဖြင့် Matte မျက်နှာပြင်ကို ဖန်တီးပေးသည်။ ၎င်းသည် လုပ်ဆောင်ခြင်းဆိုင်ရာ အမှတ်အသားများ အများစု (သို့သော်လည်း အားလုံးမဟုတ်ပါ) ဖယ်ရှားပြီး ချောမွေ့သော အသွင်အပြင်ကို ရရှိစေမည်ဖြစ်သည်။ အချို့သော နာမည်ကြီး လက်ပ်တော့များ၏ အထင်ကရ အသွင်အပြင်နှင့် ခံစားချက်တို့သည် သတ္တုမထုတ်မီ သဲသောင်ဖြင့် ဖောက်ထုတ်ခြင်းမှ လာပါသည်။

Anodizing သည် အသုံးများသော မျက်နှာပြင် ကုသမှုနည်းလမ်းဖြစ်သည်။ ၎င်းသည် လေနှင့်ထိတွေ့သောအခါတွင် အလူမီနီယမ်မျက်နှာပြင်ပေါ်တွင် သဘာဝအတိုင်းဖြစ်ပေါ်မည့် အကာအကွယ်အောက်ဆိုဒ်အလွှာဖြစ်သည်။ လက်ဖြင့်လုပ်ဆောင်နေစဉ်အတွင်း၊ အလူမီနီယမ်အစိတ်အပိုင်းများကို လျှပ်စစ်ဓာတ်ပြုသည့်အဖြေတစ်ခုတွင် နှစ်မြှုပ်ကာ လျှပ်ကူးပစ္စည်းတစ်ခုပေါ်တွင် ချိတ်ဆွဲထားပြီး လျှပ်စစ်ဓာတ်အား တိုက်ရိုက်လျှပ်စီးကြောင်းသို့ မိတ်ဆက်သည်။ ပျော်ရည်၏အက်ဆစ်သည် သဘာဝအတိုင်းဖွဲ့စည်းထားသော အောက်ဆိုဒ်အလွှာကို ပျော်ဝင်သောအခါ၊ လက်ရှိသည် ၎င်း၏မျက်နှာပြင်ပေါ်ရှိ အောက်ဆီဂျင်ကို ထုတ်လွှတ်ကာ အလူမီနီယံအောက်ဆိုဒ်ကို အကာအကွယ်အလွှာအသစ်တစ်ခုအဖြစ် ဖန်တီးသည်။

ပျော်ဝင်နှုန်းနှင့် စုဆောင်းမှုနှုန်းကို ဟန်ချက်ညီအောင်ထိန်းခြင်းဖြင့်၊ အောက်ဆိုဒ်သည် နာနိုပိုရက်စ်အလွှာကို ဖွဲ့စည်းစေပြီး အလွှာကို သဘာဝအတိုင်း ဖြစ်နိုင်သည်ထက် ကျော်လွန်၍ ဆက်လက်ကြီးထွားစေပါသည်။ နောက်ပိုင်းတွင်၊ အလှအပဆိုင်ရာ အကြောင်းပြချက်များအတွက်၊ နာနိုပိုပိုးများသည် တစ်ခါတစ်ရံတွင် အခြားသော corrosion inhibitors သို့မဟုတ် ရောင်စုံဆိုးဆေးများဖြင့် ပြည့်နေပြီး အကာအကွယ်အပေါ်ယံပိုင်းကို အပြီးသတ်ရန် တံဆိပ်ခတ်ထားသည်။

အလူမီနီယံ ပြုပြင်ခြင်း ကျွမ်းကျင်မှု

1. လုပ်ဆောင်နေစဉ်အတွင်း workpiece သည် အပူလွန်သွားပါက၊ အလူမီနီယံ၏ မြင့်မားသောအပူချဲ့ကိန်းသည် အထူးသဖြင့် ပါးလွှာသော အစိတ်အပိုင်းများအတွက် သည်းခံနိုင်မှုကို ထိခိုက်စေမည်ဖြစ်ပါသည်။ မည်သည့်ဆိုးကျိုးများကိုမဆို ကာကွယ်ရန်၊ ဧရိယာတစ်ခုတွင် ကြာကြာမစုစည်းနိုင်သော ကိရိယာလမ်းကြောင်းများကို ဖန်တီးခြင်းဖြင့် အပူအာရုံစူးစိုက်မှုကို ရှောင်ရှားနိုင်သည်။ ဤနည်းလမ်းသည် အပူကို ပြေပျောက်စေပြီး CNC machining ပရိုဂရမ်ကို ထုတ်ပေးသည့် CAM ဆော့ဖ်ဝဲလ်တွင် ကြည့်ရှုပြီး ပြုပြင်နိုင်သည်။

၂.၂။ တွန်းအား အလွန်ကြီးမားပါက၊ အချို့သော အလူမီနီယမ်သတ္တုစပ်များ၏ ပျော့ပျောင်းမှုသည် လုပ်ဆောင်နေစဉ်အတွင်း ပုံပျက်ခြင်းကို မြှင့်တင်ပေးပါသည်။ ထို့ကြောင့်၊ လုပ်ငန်းစဉ်အတွင်း သင့်လျော်သော စွမ်းအားကို ထုတ်ပေးရန်အတွက် အလူမီနီယံ၏ တိကျသောအဆင့်ကို လုပ်ဆောင်ရန် အကြံပြုထားသော အစာနှုန်းနှင့် အရှိန်အရ၊ ပုံပျက်ခြင်းကိုကာကွယ်ရန် လက်မ၏နောက်ထပ်စည်းမျဉ်းမှာ နေရာအားလုံးတွင် အစိတ်အပိုင်းအထူ 0.020 လက်မထက် ပိုနေရန်ဖြစ်သည်။

3. အလူမီနီယမ်၏ ductility ၏နောက်ထပ်အကျိုးသက်ရောက်မှုသည် tool ပေါ်တွင်ပစ္စည်း၏ပေါင်းစပ်အစွန်းတစ်ခုကိုဖန်တီးနိုင်ခြင်းဖြစ်သည်။ ၎င်းသည် ကိရိယာ၏ ချွန်ထက်သောဖြတ်တောက်မှုမျက်နှာပြင်ကို ဖုံးကွယ်ပေးမည်ဖြစ်ပြီး၊ ကိရိယာကို တုံးသွားအောင်ပြုလုပ်ကာ ၎င်း၏ဖြတ်တောက်မှုထိရောက်မှုကို လျှော့ချပေးမည်ဖြစ်သည်။ ဤစုပုံနေသောအစွန်းသည် အစိတ်အပိုင်းပေါ်တွင် မျက်နှာပြင် ညံ့ဖျင်းမှုကိုလည်း ဖြစ်စေနိုင်သည်။ အနားများစုပုံခြင်းကို ရှောင်ရှားရန်အတွက် ကိရိယာပစ္စည်းများကို စမ်းသပ်ပါ။ HSS (မြန်နှုန်းမြင့်သံမဏိ) ကို ကာဘိုင်ထည့်သွင်းမှုများဖြင့် အစားထိုးရန် ကြိုးစားပါ၊ သို့မဟုတ် အပြန်အလှန်အားဖြင့် ဖြတ်တောက်ခြင်းအမြန်နှုန်းကို ချိန်ညှိပါ။ ဖြတ်တောက်ထားသော အရည်ပမာဏနှင့် အမျိုးအစားကို ချိန်ညှိရန်လည်း ကြိုးစားနိုင်သည်။

အောက်ဖော်ပြပါ ဗီဒီယိုတွင် CNC စက်ဖြင့် အလူမီနီယမ် အစိတ်အပိုင်းများကို မည်သို့လုပ်ဆောင်ရမည်ကို ကျွန်ုပ်တို့အား အသိပေးပါ။

VIDEO

------------------------------------------------ --------အဆုံး----------------------------------------- -----------------------------